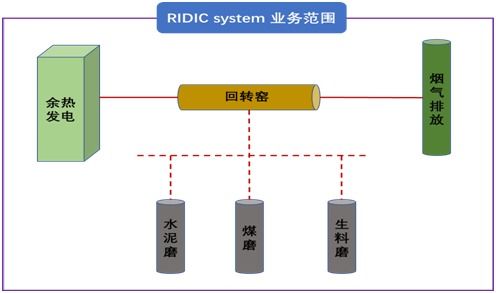

智能化轉(zhuǎn)型新篇章 天瑞鄭州與光山水泥廠同步應用RIDIC系統(tǒng)解決方案

隨著工業(yè)4.0的深入推進,水泥行業(yè)正經(jīng)歷著從傳統(tǒng)制造向智能化、綠色化轉(zhuǎn)型升級的關(guān)鍵時期。天瑞集團鄭州水泥廠的萬噸產(chǎn)線與光山水泥廠的五千噸產(chǎn)線同時引入RIDIC(遠程智能數(shù)據(jù)集成與控制)系統(tǒng),標志著企業(yè)在智能化應用方面邁出了重要一步。本文結(jié)合基礎(chǔ)軟件服務(wù),探討RIDIC系統(tǒng)的應用背景、解決方案及實施效益。

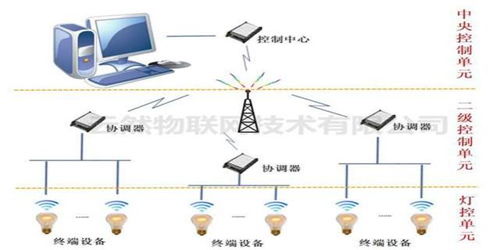

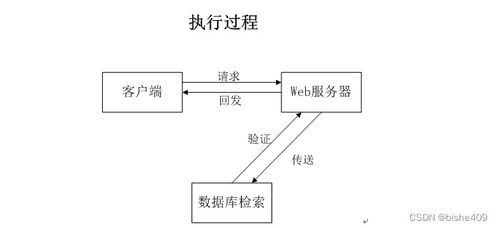

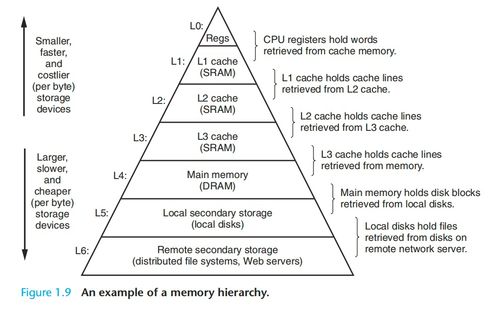

RIDIC系統(tǒng)是一種集數(shù)據(jù)采集、實時監(jiān)控、智能分析和遠程控制于一體的工業(yè)互聯(lián)網(wǎng)平臺。在天瑞鄭州水泥廠的萬噸產(chǎn)線和光山水泥廠的五千噸產(chǎn)線中,該系統(tǒng)通過部署傳感器和邊緣計算設(shè)備,實現(xiàn)了對生產(chǎn)全流程的實時數(shù)據(jù)監(jiān)測。例如,在原料破碎、生料磨制、熟料燒成和水泥粉磨等環(huán)節(jié),系統(tǒng)自動采集溫度、壓力、能耗等關(guān)鍵參數(shù),并通過云平臺進行大數(shù)據(jù)分析,幫助企業(yè)優(yōu)化工藝參數(shù),提升生產(chǎn)效率。

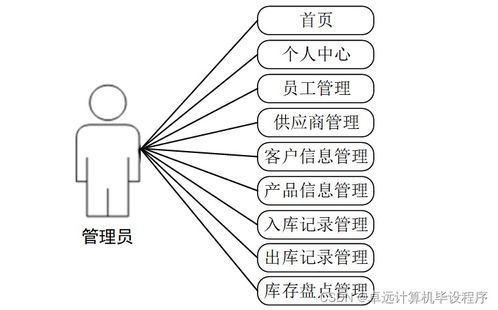

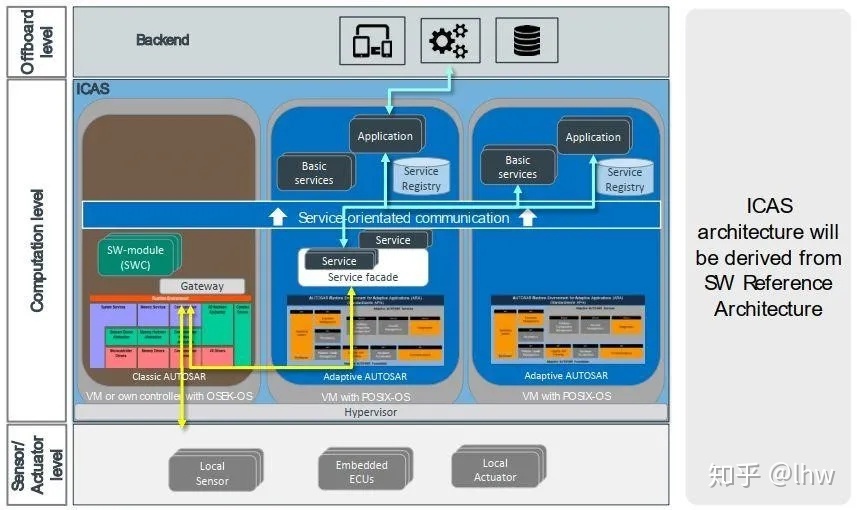

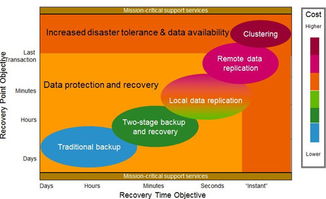

針對兩家水泥廠的不同規(guī)模,RIDIC系統(tǒng)提供了定制化解決方案。對于萬噸產(chǎn)線的天瑞鄭州廠,系統(tǒng)重點強化了大規(guī)模數(shù)據(jù)并發(fā)處理能力,通過分布式架構(gòu)確保系統(tǒng)穩(wěn)定運行;引入預測性維護模塊,利用機器學習算法提前識別設(shè)備故障風險,減少非計劃停機時間。對于五千噸產(chǎn)線的光山廠,系統(tǒng)則側(cè)重于靈活部署和成本控制,采用模塊化設(shè)計,允許企業(yè)根據(jù)實際需求逐步擴展功能,避免過度投資。兩家工廠均通過基礎(chǔ)軟件服務(wù),實現(xiàn)了系統(tǒng)與現(xiàn)有ERP、MES系統(tǒng)的無縫集成,確保數(shù)據(jù)流暢通和管理協(xié)同。

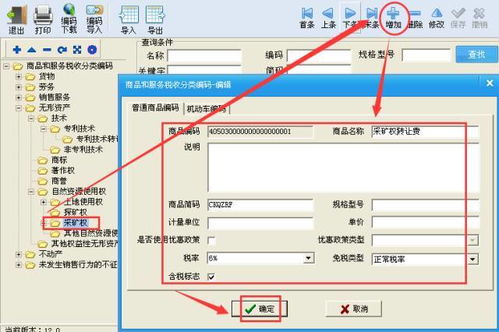

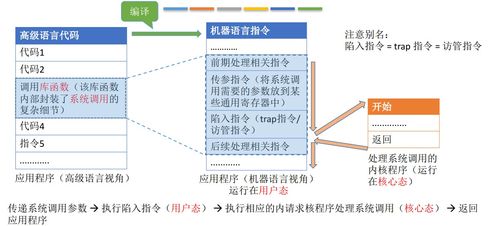

基礎(chǔ)軟件服務(wù)在RIDIC系統(tǒng)應用中扮演著核心角色。這些服務(wù)包括操作系統(tǒng)適配、數(shù)據(jù)庫管理、安全防護和API接口開發(fā)等。例如,系統(tǒng)采用容器化技術(shù)(如Docker)實現(xiàn)快速部署和彈性伸縮,同時結(jié)合區(qū)塊鏈技術(shù)保障數(shù)據(jù)安全與溯源。通過提供標準化的軟件開發(fā)工具包(SDK),企業(yè)可以自行定制報表和預警規(guī)則,進一步提升運營靈活性。

實施RIDIC系統(tǒng)后,兩家水泥廠取得了顯著效益。天瑞鄭州廠的萬噸產(chǎn)線能耗降低約8%,設(shè)備綜合效率(OEE)提升12%;光山廠的五千噸產(chǎn)線則實現(xiàn)了人工成本減少15%,產(chǎn)品質(zhì)量一致性提高。隨著5G和人工智能技術(shù)的融合,RIDIC系統(tǒng)有望進一步拓展應用場景,如自動駕駛運輸和碳足跡追蹤,助力水泥行業(yè)實現(xiàn)可持續(xù)發(fā)展。

天瑞集團在鄭州和光山水泥廠的智能化實踐,不僅展示了RIDIC系統(tǒng)的強大功能,也為行業(yè)提供了可復制的解決方案。通過基礎(chǔ)軟件服務(wù)的支撐,企業(yè)能夠以較低成本實現(xiàn)高效轉(zhuǎn)型,在激烈市場競爭中占據(jù)先機。

如若轉(zhuǎn)載,請注明出處:http://m.jkpitgg.cn/product/14.html

更新時間:2026-01-13 22:25:03